食品や医薬品などの品質は、温度と時間の経過によって刻一刻と変化します。しかし、その変化の履歴をひと目で正確に視認・把握することはこれまで困難だったことも事実です。この課題に対して、産業用プリンターの研究開発で培ったインク開発技術の応用から生まれた、まったく新しいソリューションとして期待されているのが、日立産機システムの「温度×時間センシングインク」です。

温度変化に応じて不可逆的に色が変化するインクの特性を利用したこのソリューションは、単なる品質管理ツールとしてのみならず、消費者に新たな体験を提供し、また海外で人気が急速に高まる日本食の海外展開およびブランディングにも大きなプラスとなる可能性を秘めています。今回、「温度×時間センシングインク」の開発を牽引してきた、日立産機システム省力システム事業部のマーキングシステム設計部で事業企画・開発担当を務める會田航平さん、および開発に加えて外部企業や業界との実証試験を推進する岡田鴻志さんに話を聞きました。

明確なコンセプトに基づいた開発

この画期的な「温度×時間センシングインク」の全方位的なリード役を務めている會田さん。現職以前は、日立製作所の研究所に所属していた経歴をもち、その現場でこのインク技術の開発に着手して以来、「温度×時間センシングインク」の技術を製品化・事業化したいという強い想いを胸に抱いてきました。現在は事業戦略の立案や開発マネジメントも担当しており、プロジェクト全体を牽引し、早期事業化を推進する重要な立場にあります。

「私たちが所属するマーキングシステム設計部では、食品の賞味期限などを印字する産業用インクジェットプリンターを主力製品としています。このプリンター技術を活かして新しい価値を提供できないか、という模索から全ては始まったのです」と開発当初を振り返る會田さん。

時計の針を戻して2015年のある日——。お客さまから「温度変化で色が変わるインクをインクジェットで印刷することができれば、医薬品の温度管理に使えるのではないか」というアイデアを提案されたのが「温度×時間センシングインク」誕生へとつながる道のりの始まりだと言います。

「しかし、調査を進めるうちに、食品や医薬品の品質は、単純な温度だけでなく『温度』と『時間』の両方に依存して徐々に変化することが判りました。既存の示温インクは、ある温度に達すると瞬時に色が変わるものがほとんどで、時間をかけた緩やかな品質変化を捉えることはできませんでした。そこで、『温度と時間の経過、つまり積算温度に応じて、ゆっくりと色が変化するインク』というコンセプトを2016年に固めました」

積算温度とは、「温度」と「時間」を掛け合わせた指標のこと。ある期間にわたって、対象となる食品や医薬品がどれだけの熱量にさらされてきたかを総合的に示す数値です。食品の熟成や劣化、医薬品の品質変化などは、ある温度を超えた瞬間に起こるのではなく、多くの場合、これまで辿ってきた温度の履歴に左右されます。(温度が高いほど変化のスピードは速く、温度が低くても長い時間が経てば同じように変化が進みます。)そのため、この積算温度が重要な判断基準となるのです。

低コストで手間いらずの利便性

では、この「積算温度でゆっくり色が変わる」というコンセプトの技術開発はどのようにして進められたのでしょうか。會田さんが続けます。

「世の中にある既存技術を組み合わせ、スピーディーに開発するという方針で進めました。身近な例で言うと、レシートなどに使われる感熱紙の技術がヒントになっています。感熱紙は熱を加えると瞬時に化学反応が起きて色が出ますが、私たちはその反応を意図的に遅らせ、数日間かけてゆっくりと色を変化させる特殊な材料を使いこなすことで、この機能を実現しました。当初のコンセプトが明確だったため、技術の骨格自体は、開発スタートから1年ほど経過した2017年には構築することができました」

低温環境であればゆっくりと、高温になればなるほど速いスピードで変色し、温度の履歴がひと目でわかる。そしてその色は一度変化すると元に戻らない不可逆性を備えているため、高い信頼性も担保されています。では管理方法やコスト面に関してはどうなのでしょうか? この質問には、「温度×時間センシングインク」の実証試験の推進や、新たなニーズに応えるためのインク開発を担当する岡田さんが答えてくれます。

「従来の温度管理では、電子式の温度ロガーが一般的に使用されてきましたが、これらは高価で電源が必要なうえ、使用後に回収・廃棄する手間とコストがかかってしまいます。一方、私たちのインクは、色の変化で温度履歴を測定でき、使い終わったらそのままの状態で廃棄することができます。そのため圧倒的に安価で、例えばメロンのような商品に一つひとつ貼り付けて“個品単位”での品質管理が可能になる点が大きなメリットです」

低コストで手間いらず、さらにはカーゴなどのロット単位から、食品・製品の個体別まで幅広く利用できる「温度×時間センシングインク」。さらには、この特殊インクのみならず、必要なラベルを印刷する小型プリンターとのセットで包括的なソリューションとして提供できる点もビジネス的に大きな強みとなっているのです。

温度×時間センシングインク:“品質の見える化”を実現し、サプライチェーンに革命を起こす

「温度」と「時間」を掛け合わせた積算温度によって色が不可逆的に変化し、視認の難しい温度の履歴をひと目に伝えてくれる「温度×時間センシングインク」。明確なコンセプトに基づいてスタートしたこのプロジェクトは、技術開発もスムーズに進んだものの、これまでの道のりは決して順風満帆なものではありませんでした。

「技術開発そのものよりも、事業化のプロセスで大きな壁にぶつかりました」と振り返るのは日立産機システムのマーキングシステム設計部で主任技師を務める會田航平さん。

「当初は医薬品への適用をめざし、2018年から製薬メーカーさんと協議を進めていたのですが、そこにコロナ禍が直撃しました。通常のコミュニケーションが困難になっただけでなく、製薬メーカーはワクチンの生産・供給が最優先課題となり、『あったらいいね』と、このインクのポテンシャルを感じていただけるものの、(メーカー側に)新しい付加価値技術を導入する余裕がなくなってしまったのです。そんな中、ある方から『まずは実績を作りやすい食品業界で普及させてはどうか。そこで当たり前の技術になれば、我々(製薬メーカー)も導入しやすくなる』というアドバイスをいただいたのです。これが大きなターニングポイントとなり、2021年頃から食品業界へと大きく舵を切ったのです」

新しい食の体験を提供

これをきっかけに医薬品という非常に専門性の高い分野から、食品ひいてはその一般消費者を含む広い層が「温度×時間センシングインク」の想定ターゲットとなりました。当然、対象が異なれば、そこで生まれるニーズも異なります。そこで會田さん率いるチームは、この技術がもつ付加価値をより分かりやすく伝えるためスマートフォンアプリを開発したのです。

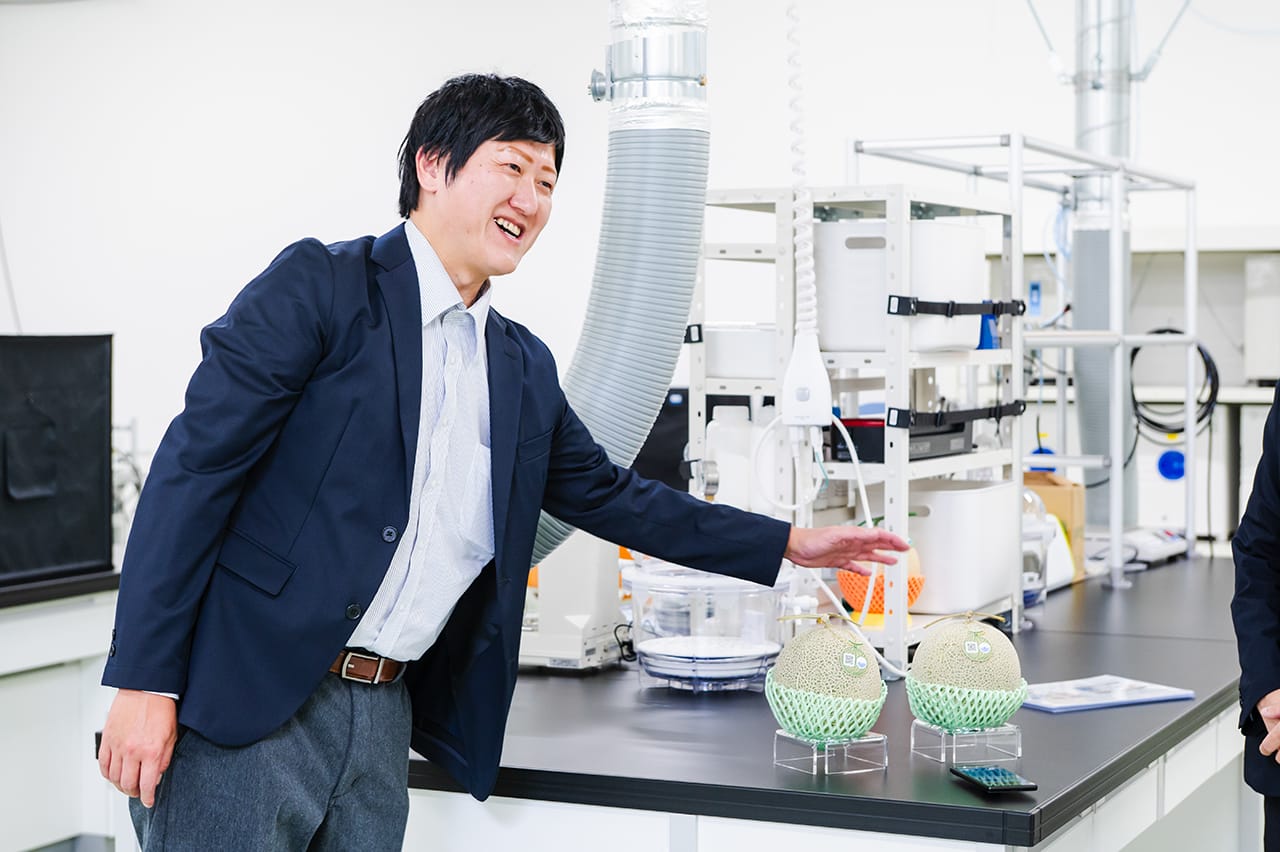

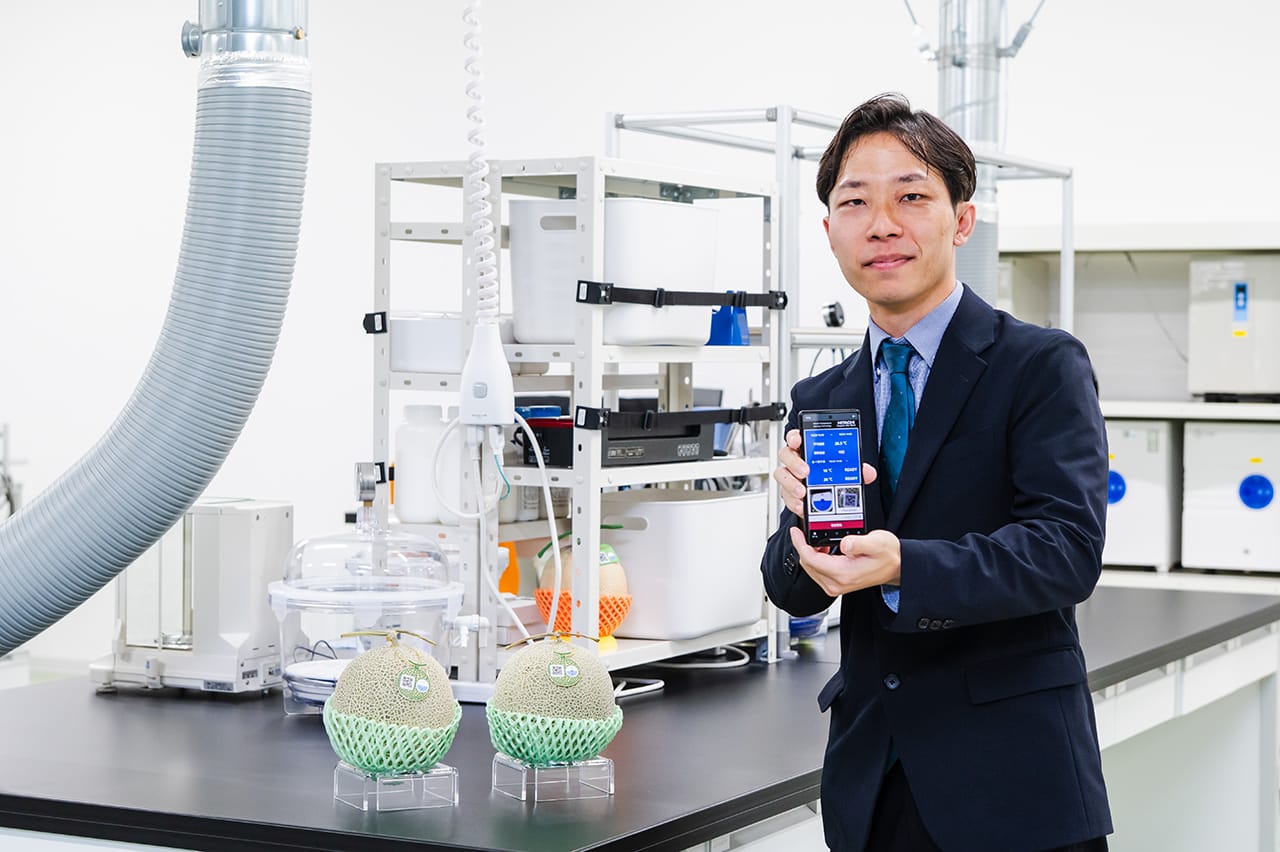

「ラベル(のインクの色)を目で見て大まかに判断することもできますが、アプリを使えば、より定量的な情報が得られます」と語るのは、「温度×時間センシングインク」の実証実験を推進する岡田鴻志さん。茨城県日立市にある開発ラボに用意されたメロンに貼られたラベルには視認用のインクの横にQRコードも添えられています。

「このQRコードで『どのメロンか』『どの種類のインクか』といった個体情報を取得することができます。そしてインクの色の濃さから現在の積算温度を読み取り、アプリ上で計算して具体的な品質状態や予測を表示できる仕組みになっているのです」

「例えば、こちらにある5℃の温度環境で、5日間保管したメロンのラベルを読み込むと、平均保管温度や積算温度が表示され、『このまま10℃で保管すれば、あと7日で食べごろです』といった予測が出ます。一方で、25℃で5日間保管したものですと、積算温度がかなり進んでおり『すでに食べごろです』と表示されます。私たちは、この機能により“品質の見える化”を実現し、消費者の皆さんに新しい食の体験を提供したいと考えています」

つまりこれまでは個々人の好みに関係なく、画一的だった「食べごろ」の判断も、例えば「硬めが好きだから、積算温度が80のうちに食べよう」、または「柔らかめが好きだから120まで待とう」といったような、自分の好みに合わせて購入する食品を選べるようになるのです。ちなみにこのアプリ開発の際には、研究所に所属するメンバー約30人で官能試験を繰り返し、積算温度と美味しさの関係をデータとして蓄積していったと言います。

“ジャパン・ブランド”の維持に貢献

開発の黎明期から数えて10年近くを迎え、事業化の道筋が見えてきた「温度×時間センシングインク」ですが、今後は、どのような展開が待ち受けているのでしょうか? このインク技術の実装化を推進する岡田さんは、世界の美食家の間で絶大な人気を誇る日本酒(生酒)の輸出がそのひとつにあると言います。

「特に力を入れているのが、日本酒の輸出です。生酒は熱に非常に弱く、味わいが変化しやすいため、これまでは遠隔地への流通が困難とされてきました。この課題に対し、私たちのラベルを貼ることで、輸送中や現地の保管状態を“味わい”として見える化し、最高の状態で提供できるようにすることをめざしています。現在は農林水産省の助成事業として、秋田県の酒蔵さんと組み、シンガポールやオーストラリアへの輸出を通じた実証試験を進めているところです」

日本食の海外における拡大的な人気の反面、必ずしも最適な環境で品質管理されているとは限らないのも事実です。そこで、この「温度×時間センシングインク」で品質を担保し、“ジャパン・ブランド”の価値を維持することで、日本食の輸出拡大に貢献したいという強い思いがあると言います。

サプライチェーンの進化を支える、新たな価値創出へ

今後は、 2026年4月をターゲットに、ラベル、ラベル印刷機、そしてクラウドサービスを組み合わせた「温度×時間センシングインク」の包括的ソリューションを本格提供していくと語る會田さん。しかし、その目線は、「単なる品質管理に留まらない、より大きな価値創造」を見据えていると言います。

「この仕組みで得られた『いつ、どこで、どのような品質状態で消費されたか』というデータを蓄積・分析すれば、生産者側は品種改良や生産・在庫計画の最適化に活かせます。また、最適な輸送ルートの選定など、経営データに紐づいた価値にも繋がっていくと考えています」

「私たちだけの力では、この構想を成し遂げることはできません。日立グループは、強みであるデジタルをコアにIT×OT×プロダクトを融合し、そこにグループで培ってきた知識と経験を掛け合わせ、AIによる進化を続けています。この構想は日立グループ新経営計画「Inspire2027」で示されたLumada3.0*がめざす姿として、新たな価値を創出したいという想いを体現したものです。これにより、さまざまな企業のシステムとこの技術を組み合わせ、サプライチェーン全体のDXを推進することが可能となるのです」

この究極的な目的を達成するための重要な“ツール”として「温度×時間センシングインク」を位置付け、広く社会に貢献していきたい——。會田さんは、インタビューの最後にそう力強く決意を語ってくれました。

*Lumada:顧客のデータから価値を創出し、デジタルイノベーションを加速するための、日立の先進的なデジタル技術を活用したソリューション・システム・テクノロジーの総称

會田航平

株式会社日立産機システム

インフラシステム統括本部

省力システム事業部 マーキングシステム設計部 主任技師

岡田鴻志

株式会社日立産機システム

インフラシステム統括本部

省力システム事業部 マーキングシステム設計部